Visión general de los cátodos para sputtering

Los cátodos para sputtering son componentes esenciales del proceso de sputtering, bombardeados por haces de iones de alta velocidad para proporcionar átomos fuente para la deposición de películas finas. En la deposición física de vapor (PVD ) utilizada en la fabricación electrónica, los cátodos para sputtering de alta pureza son vitales. Permiten la producción de películas finas electrónicas en obleas, pantallas, células solares y otros equipos avanzados.

En pocas palabras, los cátodos para sputtering son la «materia prima» de un proceso microscópico de transferencia de metales. Partículas de alta energía golpean el cátodo, expulsando («sputtering») átomos que se depositan en los sustratos para formar películas finas.

Clasificación de los cátodos para sputtering

Por tipo de material

- Cátodos metálicos: Metales puros como silicio, aluminio, titanio, tungsteno, etc.

- Cátodos de aleación: Combinaciones de metales, por ejemplo, aleaciones de tungsteno-molibdeno, titanio-aluminio.

- Blancos cerámicos: Compuestos no metálicos como óxido de aluminio (Al₂O₃), óxido de zinc (ZnO), óxido de indio y estaño (ITO).

- Blancos compuestos: Materiales multielementos como nitruros, carburos, sulfuros, siliciuros.

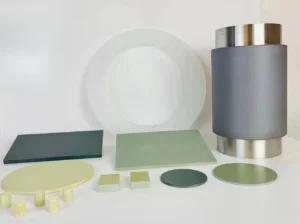

Por forma y estructura:

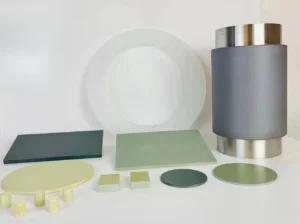

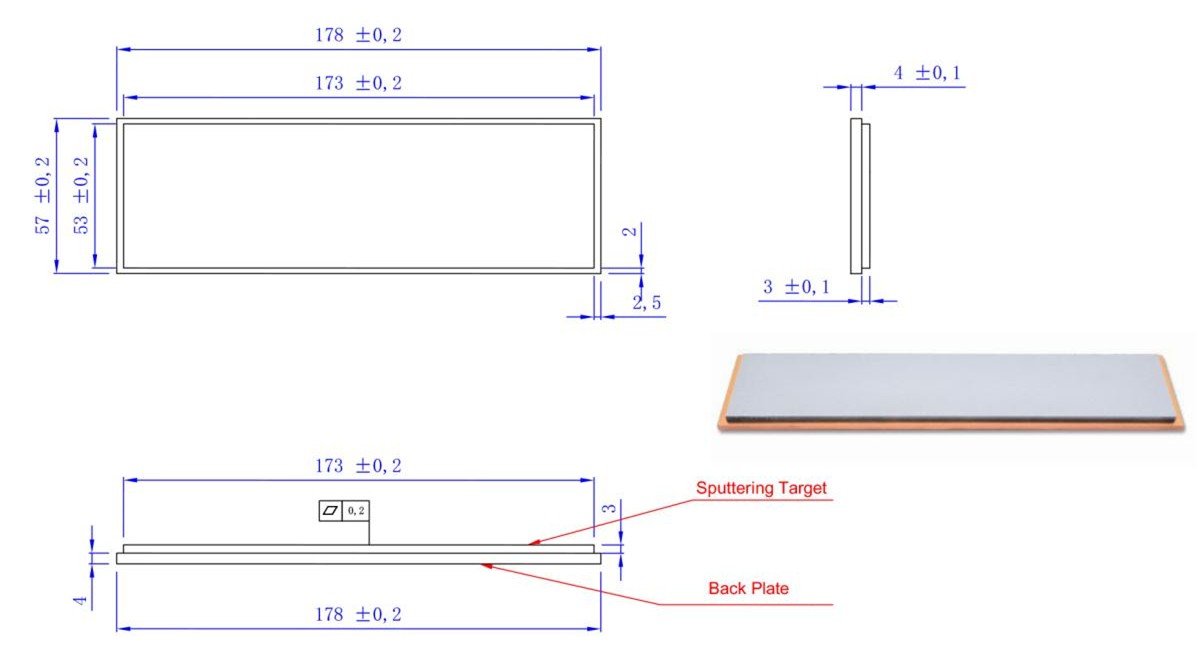

- Blancos planos: Circulares, rectangulares, triangulares, en forma de anillo y formas personalizadas; se utilizan habitualmente en el sputtering por magnetrón.

- Cátodos giratorios: Cátodos cilíndricos que giran durante el sputtering para mejorar el aprovechamiento y la uniformidad de la película.

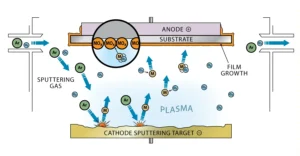

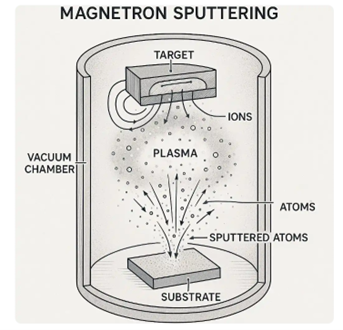

Funcionamiento de los cátodos para sputtering

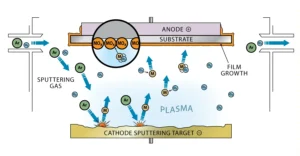

Ionización por gas: El gas argón en el vacío se ioniza mediante alta tensión para producir iones.

Bombardeo de iones: Los iones se aceleran y golpean la superficie del blanco, expulsando átomos de su red.

Deposición de película fina: Los átomos expulsados se desplazan y depositan sobre el sustrato, formando una película delgada.

Requisitos de rendimiento de los cátodos para sputtering

- Pureza: ≥99,9% para garantizar la calidad y el rendimiento de la película depositada.

- Densidad: La alta densidad reduce la contaminación y mejora la uniformidad de la película.

- Uniformidad de la composición química: Garantiza la estabilidad de las propiedades de la película depositada.

- Estructura cristalina: Una estructura adecuada mejora la eficacia del sputtering y la calidad de la película.

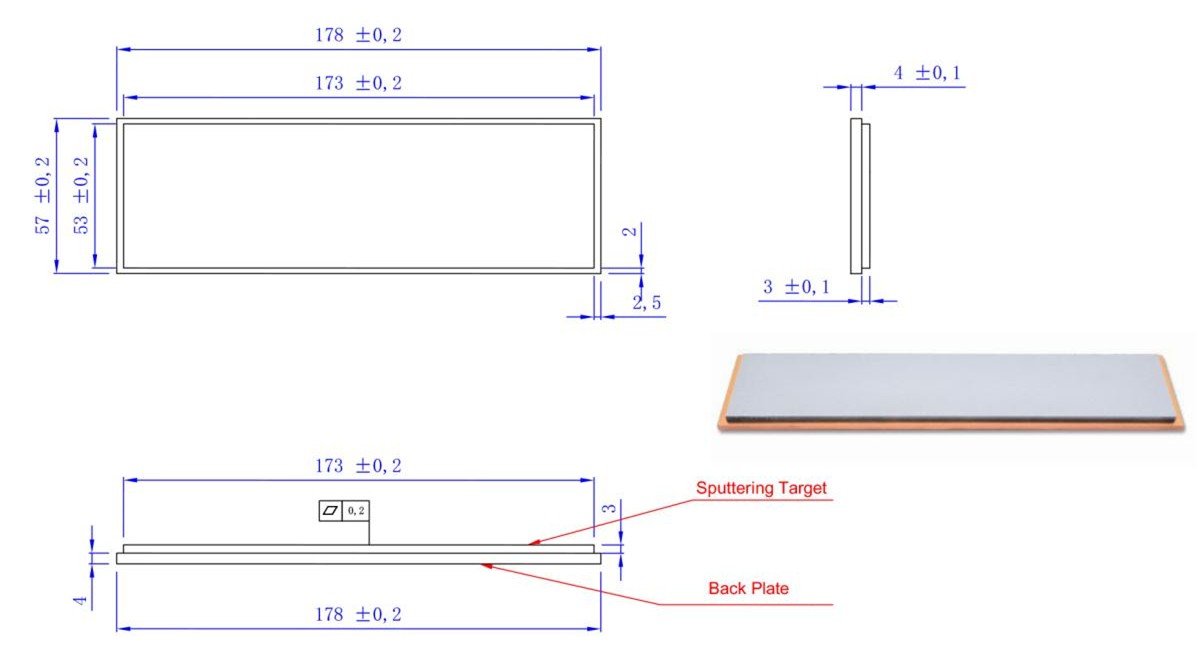

- Precisión de tamaño y forma: Debe cumplir los requisitos del equipo para una buena instalación y efecto.

- Estabilidad térmica: El blanco soporta altas temperaturas y partículas energéticas.

- Resistencia a la corrosión: Prolonga la vida útil del material del cátodo.

Procesos de fabricación de cátodos para sputtering

- Fundición y colado

Materiales: Metales y algunas aleaciones.

Proceso: Metales de gran pureza fundidos al vacío o en atmósfera inerte y colados.

Ventajas: Bajo coste, producción en serie, composición uniforme, blancos grandes.

Desventajas: No apto para metales de alta fusión o sensibles a la oxidación (por ejemplo, Ti, W, Mo), menor densidad.

Aplicaciones: Cátodos de aluminio, cobre y cromo.

- Pulvimetalurgia (PM)

Materiales: Metales, aleaciones, cerámica, materiales compuestos.

Proceso: Polvos mezclados, compactados (por ejemplo, CIP), sinterizados a alta temperatura.

Ventajas: Ideal para materiales de alta fusión o complejos, gran pureza y densidad, composición flexible.

Contras: Es necesario un control estricto de la atmósfera y la temperatura.

Aplicaciones: Cátodos cerámicos (Al₂O₃, ZnO, TiO₂), de aleación (Ti-Al, Cr-Ni).

- Prensado isostático en caliente (HIP)

Materiales: Metales, aleaciones, cerámica.

Proceso: Polvos densificados a alta temperatura y presión.

Ventajas: Blancos muy densos con excelentes propiedades.

Contras: Caro; no es ideal para materiales sensibles a la oxidación.

Aplicaciones: Nitruro, óxido, cerámica de boruro, compuestos de alto rendimiento.

- Sinterización por plasma de chispa (SPS)

Materiales: Aleaciones de alta entropía, cerámicas, compuestos metálicos.

Proceso: Sinterización rápida mediante corriente eléctrica pulsada y presión.

Ventajas: Corto tiempo, crecimiento mínimo del grano, buena retención de la composición.

Contras: Alto coste del equipo, adecuado para laboratorio o lotes pequeños.

Aplicaciones: Cátodos cerámicos y de aleación de alto rendimiento o para investigación.

- Prensado en frío + Sinterizado en caliente

Materiales: Metales, cerámicas, composites.

Proceso: Polvos prensados en frío, luego sinterizados en vacío o gas inerte.

Ventajas: Sencillo, menor coste que el SPS, fácil control del tamaño y la forma.

Contras: Densidad inferior al HIP, mejor para objetivos pequeños/medianos.

Aplicaciones: Cátodos estándar de metal, aleación y cerámica.

Propiedades de los cátodos para sputtering

- Pureza: Minimiza las impurezas que afectan a las propiedades de las películas finas.

- Densidad: Mejora la eficacia del sputtering y reduce la porosidad.

- Conductividad eléctrica y térmica: Garantiza la estabilidad del proceso.

- Resistencia a la corrosión y estabilidad térmica: Rendimiento fiable en condiciones extremas.

Aplicaciones de los cátodos para sputtering

Semiconductores: Películas metálicas y dieléctricas para mejorar el rendimiento de los circuitos integrados.

Pantallas: Fabricación de LCD, PDP, OLED para capas conductoras y emisivas transparentes.

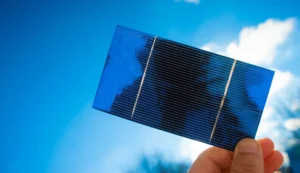

Células solares: Formación de películas finas de silicio y CIGS para mejorar la eficiencia.

Óptica: Revestimientos antirreflectantes, reflectantes y filtrantes para lentes e instrumentos.

Aeroespacial: Recubrimientos protectores y resistentes al desgaste para una mayor durabilidad en entornos difíciles.

Póngase en contacto con nosotros hoy mismo para hablar de sus necesidades de cátodos para sputtering: permítanos ayudarle a conseguir resultados excepcionales en películas finas.