ULPMAT è un produttore professionale di materiali di rivestimento, dedicato alla fornitura di target di sputtering e materiali di evaporazione della massima qualità.

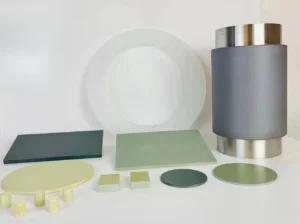

Offriamo una gamma completa di target per sputtering, tra cui metalli, leghe, ceramiche e target compositi personalizzati. Sia che abbiate bisogno di target piatti o rotanti, abbiamo l’esperienza necessaria per soddisfare un’ampia gamma di applicazioni.

Che cosa sono i target di sputtering?

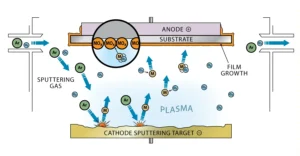

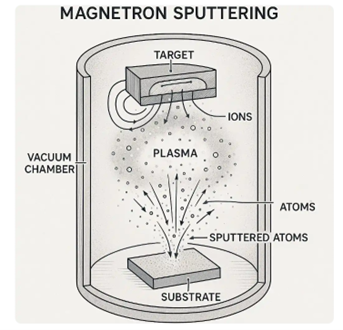

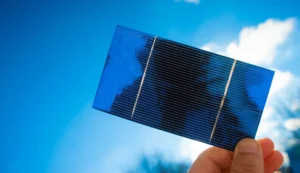

I bersagli sputtering sono i componenti principali del processo di sputtering e servono come materiali bombardati da fasci di ioni ad alta velocità per fornire gli atomi sorgente per la deposizione di film sottili. Nel processo di deposizione fisica del vapore (PVD) utilizzato nella produzione di dispositivi elettronici, i bersagli sputtering di elevata purezza svolgono un ruolo fondamentale. Si tratta di materiali essenziali per la produzione di film sottili elettronici sulle superfici di wafer, display, celle solari e altre apparecchiature avanzate.

In parole povere, i target sputtering sono materiali chiave utilizzati nella tecnologia PVD. Questa tecnologia può essere vista come un microscopico processo di “trasferimento del metallo”, in cui le particelle ad alta energia colpiscono la superficie del bersaglio, facendo sì che gli atomi vengano espulsi – o “sputati” – e depositati sul substrato per formare un film sottile. Il bersaglio di sputtering funge da “materia prima” in questo trasferimento preciso e controllato di materiale.

Classificazione dei target di sputtering

Per tipo di materiale:

Per forma/struttura:

Come funzionano gli obiettivi sputtering?

Requisiti di prestazione per i target di sputtering

– Purezza: ≥ 99,9% per garantire la qualità e le proprietà del film.

– Densità: Una maggiore densità riduce la contaminazione e migliora l’uniformità.

– Uniformità chimica: La stabilità della composizione del film si basa sull’omogeneità del materiale.

– Struttura del cristallo: Ottimizzata per l’efficienza e la qualità della deposizione.

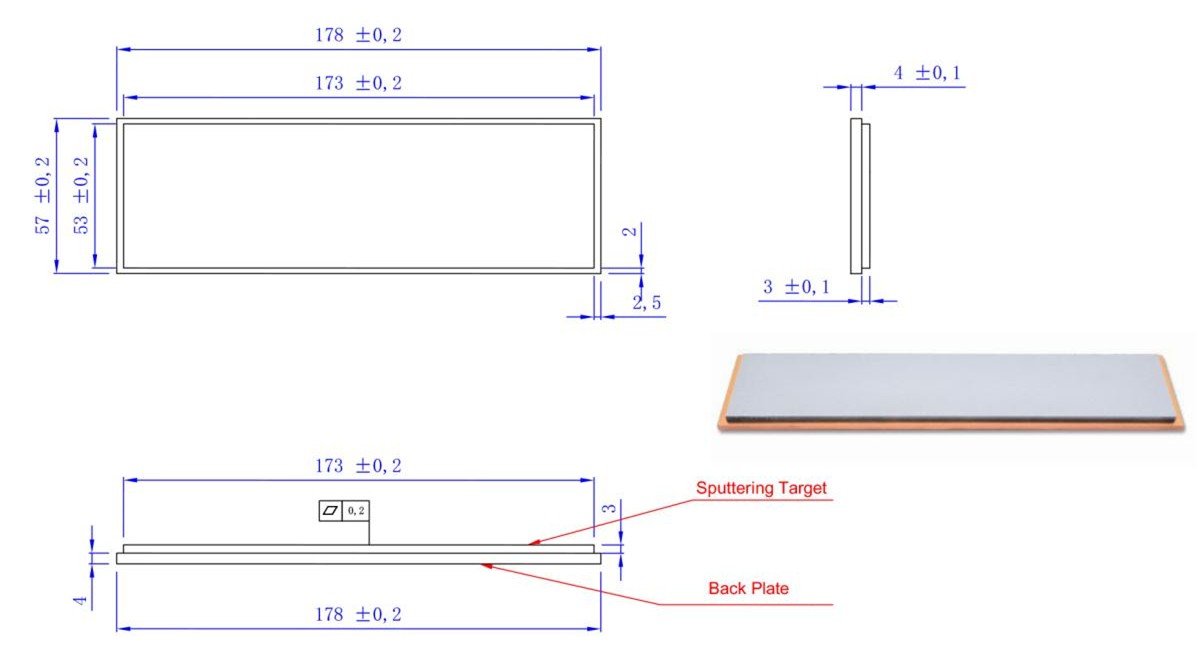

– Accuratezza della forma: Deve corrispondere alle specifiche dell’apparecchiatura per un montaggio stabile.

– Stabilità termica: Resiste alle alte temperature e all’impatto delle particelle.

– Resistenza alla corrosione: Prolunga la vita operativa dell’obiettivo.

Metodi di fabbricazione dei bersagli per lo sputtering

Proprietà dei target di sputtering

Purezza: Riduce al minimo le impurità che influiscono sulla qualità del film.

Densità: Migliora le prestazioni di sputtering

Conduttività: Mantiene la stabilità del processo

Stabilità termica e resistenza alla corrosione: Fondamentale per le condizioni più difficili

Campi di applicazione

.

Contattateci oggi stesso per discutere le vostre esigenze di target di sputtering – e lasciate che vi aiutiamo a ottenere risultati eccezionali in termini di film sottili.