Panoramica dei target di sputtering

Ibersagli sputtering sono componenti fondamentali del processo di sputtering, bombardati da fasci di ioni ad alta velocità per fornire atomi sorgente per la deposizione di film sottili. Nella deposizione fisica da vapore (PVD) utilizzata nella produzione elettronica, i bersagli sputtering di elevata purezza sono fondamentali. Essi consentono la produzione di film sottili elettronici su wafer, display, celle solari e altre apparecchiature avanzate.

In poche parole, i target di sputtering sono le “materie prime” di un microscopico processo di trasferimento del metallo. Le particelle ad alta energia colpiscono il bersaglio, espellendo (“sputtering”) gli atomi che si depositano sui substrati per formare film sottili.

Classificazione dei target di sputtering

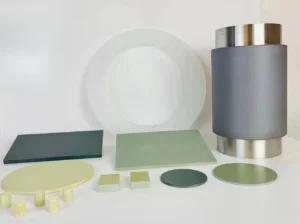

Per tipo di materiale:

- Obiettivi metallici: Metalli puri come silicio, alluminio, titanio, tungsteno, ecc.

- Obiettivi in lega: Combinazioni di metalli, ad esempio leghe di tungsteno-molibdeno, titanio-alluminio.

- Obiettivi in ceramica: Composti non metallici come l’ossido di alluminio (Al₂O₃), l’ossido di zinco (ZnO), l’ossido di indio-stagno (ITO).

- Obiettivi compositi: Materiali multielemento tra cui nitruri, carburi, solfuri, siliciuri.

Per forma e struttura:

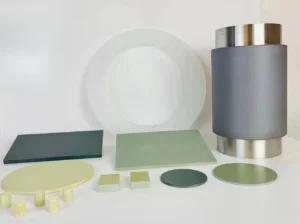

- Obiettivi planari: Circolari, rettangolari, triangolari, ad anello e forme personalizzate; comunemente utilizzati nello sputtering magnetronico.

- Obiettivi rotanti: Obiettivi cilindrici che ruotano durante lo sputtering per migliorare l’utilizzo e l’uniformità del film.

Come funzionano gli obiettivi di sputtering

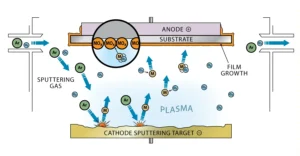

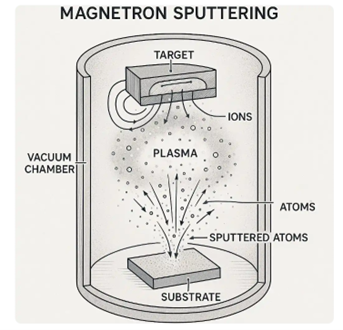

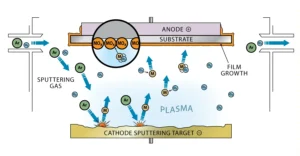

Ionizzazione del gas: Il gas argon nel vuoto viene ionizzato ad alta tensione per produrre ioni.

Bombardamento di ioni: Gli ioni accelerano e colpiscono la superficie del bersaglio, espellendo gli atomi dal suo reticolo.

Deposizione di film sottile: Gli atomi espulsi viaggiano e si depositano sul substrato, formando un film sottile.

Requisiti di prestazione per i target di sputtering

- Purezza: ≥99,9% per garantire la qualità e le prestazioni del film depositato.

- Densità: L’alta densità riduce la contaminazione e migliora l’uniformità del film.

- Uniformità della composizione chimica: Assicura la stabilità delle proprietà del film depositato.

- Struttura cristallina: Una struttura adeguata migliora l’efficienza dello sputtering e la qualità del film.

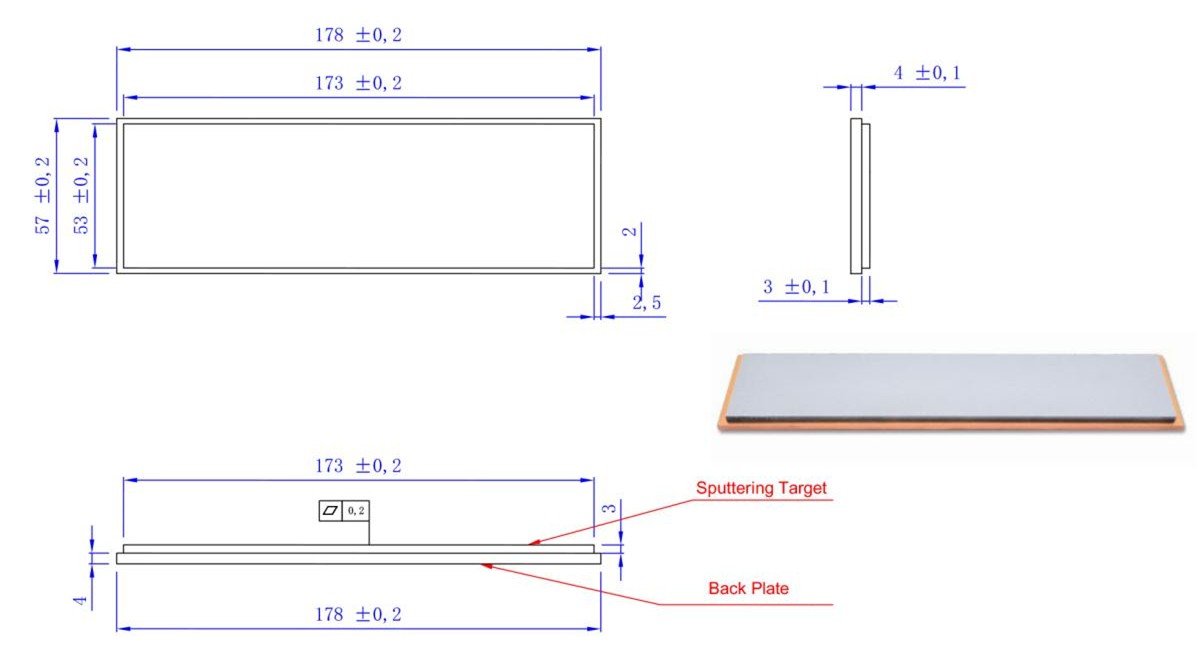

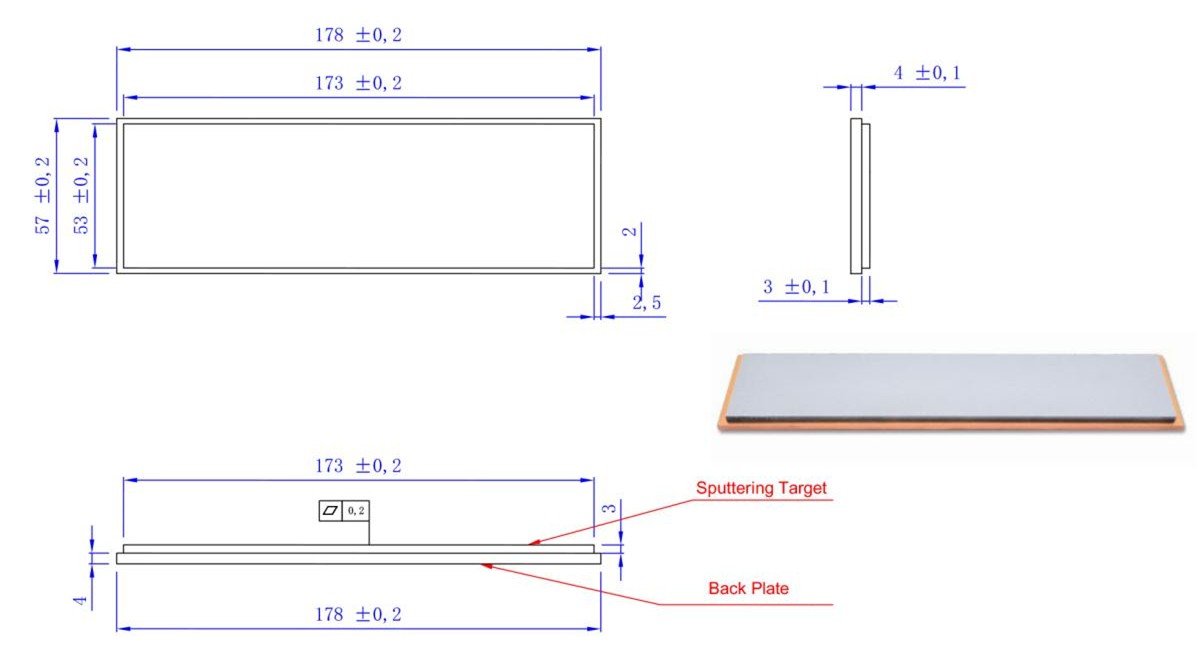

- Precisione delle dimensioni e della forma: Deve soddisfare i requisiti delle apparecchiature per una buona installazione e un buon effetto.

- Stabilità termica: Il target resiste alle alte temperature e alle particelle energetiche.

- Resistenza alla corrosione: Prolunga la vita utile del materiale del target.

Processi di fabbricazione dei target sputtering

- Fusione e colata

Materiali: Metalli e alcune leghe.

Processo: Metalli di elevata purezza fusi sotto vuoto o in atmosfera inerte e fusi.

Pro: Basso costo, produzione di massa, composizione uniforme, grandi obiettivi.

Contro: non per metalli ad alta fusione o sensibili all’ossidazione (ad es. Ti, W, Mo), densità inferiore.

Applicazioni: Obiettivi in alluminio, rame e cromo.

- Metallurgia delle polveri (PM)

Materiali: Metalli, leghe, ceramiche, compositi.

Processo: Polveri miscelate, compattate (ad es. CIP), sinterizzate ad alta temperatura.

Pro: Ideale per materiali ad alta fusione o complessi, elevata purezza e densità, composizione flessibile.

Contro: è necessario un rigoroso controllo dell’atmosfera e della temperatura.

Applicazioni: Obiettivi ceramici (Al₂O₃, ZnO, TiO₂), leghe (Ti-Al, Cr-Ni).

- Pressatura isostatica a caldo (HIP)

Materiali: Metalli, leghe, ceramiche.

Processo: Polveri densificate ad alta temperatura e pressione.

Pro: Obiettivi molto densi con proprietà eccellenti.

Contro: costoso; non ideale per materiali sensibili all’ossidazione.

Applicazioni: Nitruro, ossido, boruro di ceramica, compositi ad alte prestazioni.

- Sinterizzazione con plasma a scintilla (SPS)

Materiali: Leghe ad alta entropia, ceramiche, composti metallici.

Processo: Sinterizzazione rapida mediante corrente elettrica pulsata e pressione.

Pro: Tempi brevi, crescita minima dei grani, buona conservazione della composizione.

Contro: costo elevato dell’attrezzatura, adatto a laboratori o piccoli lotti.

Applicazioni: Obiettivi in ceramica e leghe ad alte prestazioni o per la ricerca.

- Pressatura a freddo + sinterizzazione a caldo

Materiali: Metalli, ceramiche, compositi.

Processo: Le polveri vengono pressate a freddo e poi sinterizzate sotto vuoto o con gas inerte.

Pro: Semplicità, costo inferiore a SPS, facile controllo delle dimensioni e della forma.

Contro: densità inferiore a quella dell’HIP, migliore per obiettivi medio-piccoli.

Applicazioni: Obiettivi standard in metallo, lega e ceramica.

Proprietà dei target di sputtering

- Purezza: Riduce al minimo le impurità che influiscono sulle proprietà dei film sottili.

- Densità: Migliora l’efficienza dello sputtering e riduce la porosità.

- Conduttività elettrica e termica: Assicura la stabilità del processo.

- Resistenza alla corrosione e stabilità termica: Prestazioni affidabili in condizioni estreme.

Applicazioni dei target di sputtering

Semiconduttori: Film metallici e dielettrici per migliorare le prestazioni dei circuiti integrati.

Display: Produzione di LCD, PDP, OLED per strati conduttivi ed emissivi trasparenti.

Celle solari: Formazione di film sottili di silicio e CIGS per migliorare l’efficienza.

Ottica: Rivestimenti antiriflesso, riflettenti e filtranti per lenti e strumenti.

Aerospaziale: Rivestimenti protettivi e resistenti all’usura per una maggiore durata in ambienti difficili.

Contattateci oggi stesso per discutere le vostre esigenze di target sputtering: lasciate che vi aiutiamo a ottenere risultati eccezionali in termini di film sottili.