ULPMAT ist ein professioneller Hersteller von Beschichtungsmaterialien, der sich der Lieferung von Sputtertargets und Verdampfungsmaterialien höchster Qualität verschrieben hat.

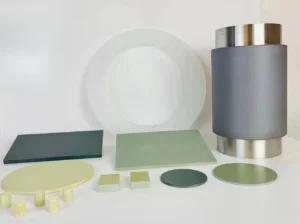

Wir bieten eine breite Palette von Sputtertargets an, darunter Metalle, Legierungen, Keramik und kundenspezifische Verbundwerkstofftargets. Ganz gleich, ob Sie flache oder rotierende Targets benötigen, wir verfügen über das Fachwissen, um eine breite Palette von Anwendungen abzudecken.

Was sind Sputtering-Targets?

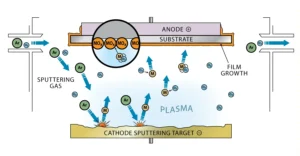

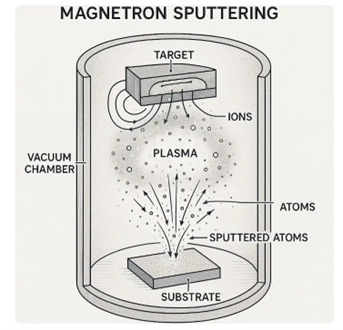

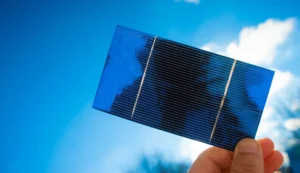

Sputtertargets sind die Kernkomponenten des Sputterprozesses. Sie dienen als Materialien, die von Hochgeschwindigkeits-Ionenstrahlen beschossen werden, um die Quellatome für die Abscheidung von Dünnschichten zu liefern. Bei der physikalischen Gasphasenabscheidung (PVD), die bei der Herstellung elektronischer Geräte verwendet wird, spielen hochreine Sputtertargets eine entscheidende Rolle. Sie sind unverzichtbare Materialien für die Herstellung elektronischer Dünnschichten auf Oberflächen von Wafern, Displays, Solarzellen und anderen modernen Geräten.

Vereinfacht ausgedrückt sind Sputtering-Targets die Schlüsselmaterialien, die in der PVD-Technologie verwendet werden. Diese Technologie kann als mikroskopischer „Metalltransfer“ betrachtet werden, bei dem hochenergetische Teilchen auf die Oberfläche des Targets auftreffen, wodurch Atome herausgeschleudert – oder „gesputtert“ – werden und sich auf dem Substrat ablagern, um einen dünnen Film zu bilden. Das Sputtertarget dient bei diesem präzisen und kontrollierten Materialtransfer als „Rohmaterial“.

Klassifizierung von Sputtering-Targets

Nach Materialart:

Nach Form/Struktur:

Wie funktionieren Sputtering-Targets?

Leistungsanforderungen für Sputtering-Targets

– Reinheit: ≥ 99,9%, um die Qualität und die Eigenschaften des Films zu gewährleisten.

– Dichte: Eine höhere Dichte verringert die Kontamination und verbessert die Gleichmäßigkeit.

– Chemische Gleichmäßigkeit: Eine stabile Filmzusammensetzung hängt von der Homogenität des Materials ab.

– Kristallstruktur: Optimiert für Effizienz und Ablagerungsqualität.

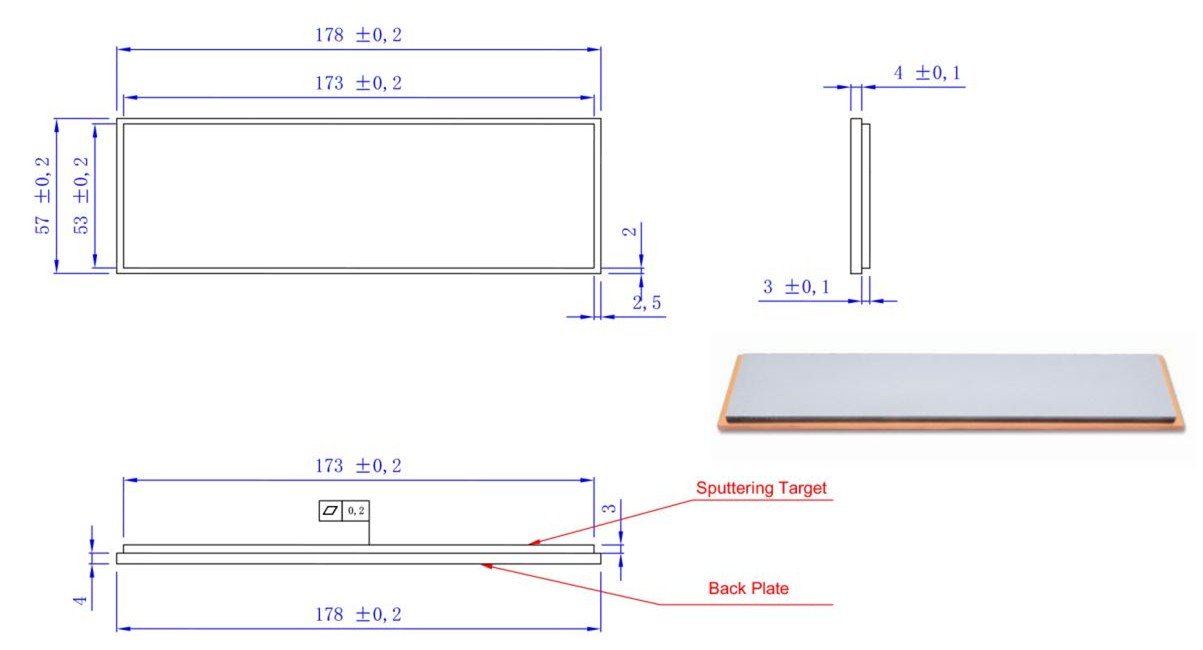

– Formgenauigkeit: Muss mit den Spezifikationen des Geräts übereinstimmen, um eine stabile Montage zu gewährleisten.

– Thermische Stabilität: Widersteht hohen Temperaturen und Partikeleinschlägen.

– Korrosionsbeständigkeit: Verlängert die Lebensdauer des Ziels.

Methoden zur Herstellung von Sputtertargets

Eigenschaften von Sputtering-Targets

Reinheit: Minimiert Verunreinigungen, die die Filmqualität beeinträchtigen

Die Dichte: Verbessert die Sputtering-Leistung

Leitfähigkeit: Bewahrt die Prozessstabilität

Thermische Stabilität & Korrosionsbeständigkeit: Entscheidend für raue Bedingungen

Anwendungsbereiche

Nehmen Sie noch heute Kontakt mit uns auf, um Ihren Bedarf an Sputtertargets zu besprechen – und lassen Sie uns Ihnen helfen, außergewöhnliche Dünnschicht-Ergebnisse zu erzielen.