Sputtering Targets Übersicht

Sputtertargets sind Kernkomponenten des Sputterverfahrens, die mit Hochgeschwindigkeits-Ionenstrahlen beschossen werden, um Quellatome für die Dünnschichtabscheidung zu liefern. Bei der physikalischen Gasphasenabscheidung (PVD) in der Elektronikfertigung sind hochreine Sputtertargets von entscheidender Bedeutung. Sie ermöglichen die Herstellung elektronischer Dünnschichten auf Wafern, Displays, Solarzellen und anderen modernen Geräten.

Einfach ausgedrückt, sind Sputtertargets die „Rohstoffe“ in einem mikroskopisch kleinen Metallübertragungsprozess. Hochenergetische Teilchen treffen auf das Target und schleudern („sputtern“) Atome aus, die sich auf den Substraten ablagern und dünne Schichten bilden.

Klassifizierung von Sputtering-Targets

Nach Materialtyp:

- Metall-Targets: Reine Metalle wie Silizium, Aluminium, Titan, Wolfram, usw.

- Legierungs-Targets: Metallkombinationen, z. B. Wolfram-Molybdän-, Titan-Aluminium-Legierungen.

- Keramische Targets: Nichtmetallische Verbindungen wie Aluminiumoxid (Al₂O₃), Zinkoxid (ZnO), Indiumzinnoxid (ITO).

- Zusammengesetzte Targets: Multielement-Materialien wie Nitride, Karbide, Sulfide, Silizide.

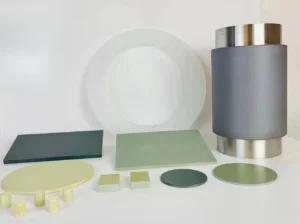

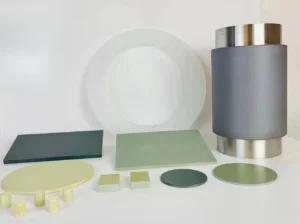

Nach Form und Struktur:

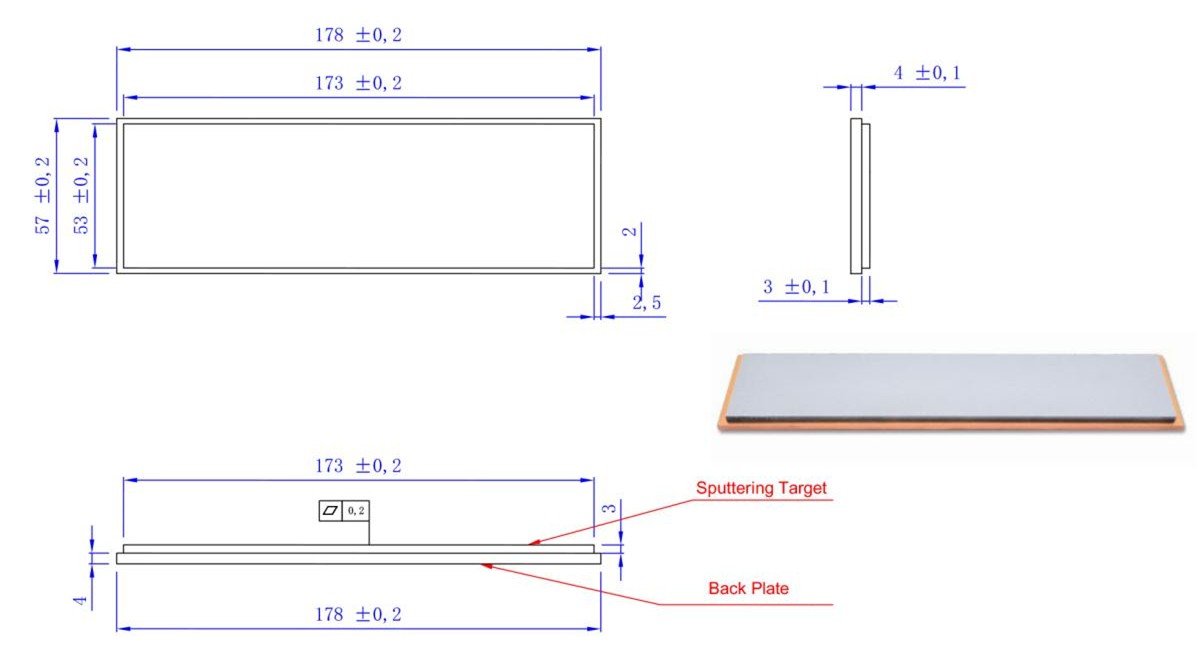

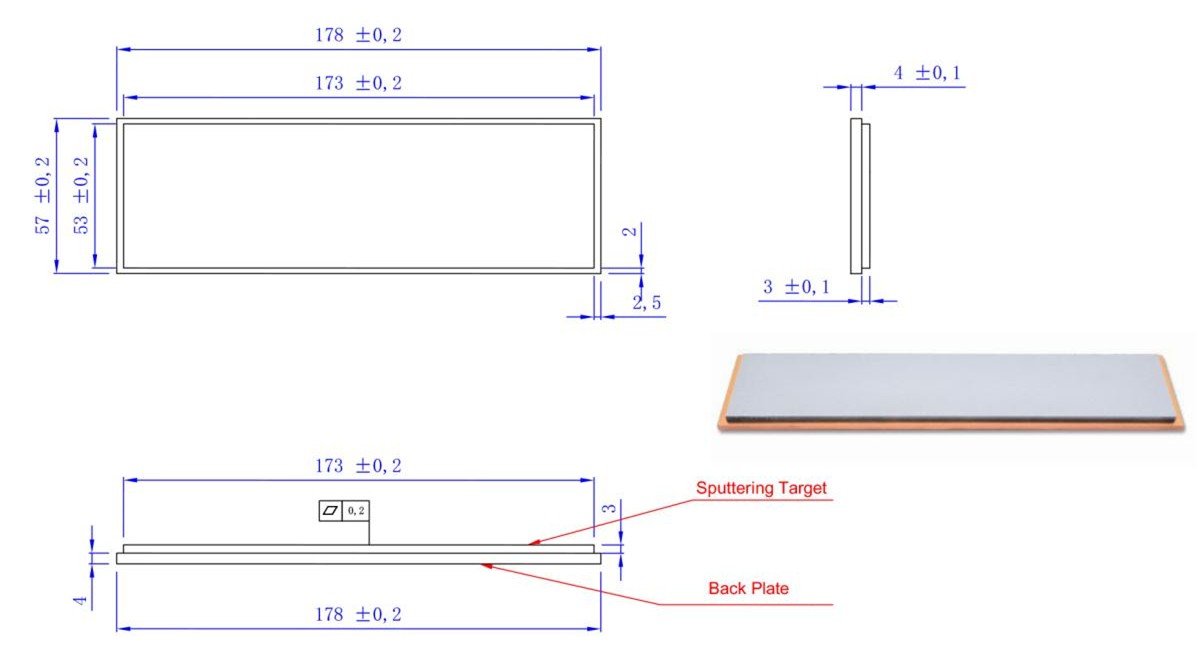

- Planare Targets: Kreisförmig, rechteckig, dreieckig, ringförmig und kundenspezifische Formen; werden häufig beim Magnetron-Sputtern verwendet.

- Rotierende Targets: Zylindrische Targets, die sich während des Sputterns drehen, um die Ausnutzung und Gleichmäßigkeit der Schicht zu verbessern.

Wie Sputtertargets funktionieren

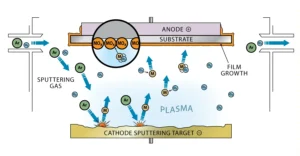

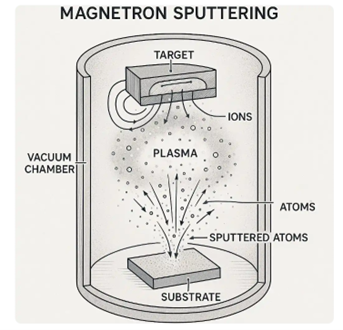

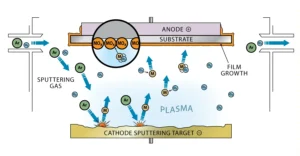

Gas-Ionisierung: Argongas im Vakuum wird durch Hochspannung ionisiert, um Ionen zu erzeugen.

Ionen-Beschuss: Die Ionen werden beschleunigt und treffen auf die Oberfläche des Targets, wobei die Atome aus dem Gitter herausgeschleudert werden.

Dünnschichtabscheidung: Die ausgestoßenen Atome wandern und lagern sich auf dem Substrat ab und bilden eine dünne Schicht.

Leistungsanforderungen für Sputtering-Targets

- Reinheit: ≥99,9 %, um die Qualität und Leistung des abgeschiedenen Films zu gewährleisten.

- Dichte: Eine hohe Dichte verringert die Verunreinigung und verbessert die Gleichmäßigkeit der Schicht.

- Einheitliche chemische Zusammensetzung: Gewährleistet stabile Eigenschaften des abgeschiedenen Films.

- Kristallstruktur: Die richtige Struktur verbessert die Sputtering-Effizienz und die Filmqualität.

- Größe und Formgenauigkeit: Muss den Geräteanforderungen für eine gute Installation und Wirkung entsprechen.

- Thermische Stabilität: Das Target widersteht hohen Temperaturen und energiereichen Partikeln.

- Korrosionsbeständigkeit: Verlängert die Lebensdauer des Targetmaterials.

Sputtertarget-Herstellungsverfahren

- Schmelzen und Gießen

Werkstoffe: Metalle und einige Legierungen.

Verfahren: Hochreine Metalle, die unter Vakuum oder inerter Atmosphäre geschmolzen und gegossen werden.

Vorteile: Geringe Kosten, Massenproduktion, einheitliche Zusammensetzung, große Targets.

Nachteile: Nicht für hochschmelzende oder oxidationsempfindliche Metalle (z. B. Ti, W, Mo), geringere Dichte.

Anwendungen: Aluminium-, Kupfer- und Chromtargets.

- Pulvermetallurgie (PM)

Werkstoffe: Metalle, Legierungen, Keramiken, Verbundwerkstoffe.

Verfahren: Pulver gemischt, verdichtet (z. B. CIP), bei hoher Temperatur gesintert.

Vorteile: Ideal für hochschmelzende oder komplexe Werkstoffe, hohe Reinheit und Dichte, flexible Zusammensetzung.

Nachteile: Strenge Atmosphäre und Temperaturkontrolle erforderlich.

Anwendungen: Keramische (Al₂O₃, ZnO, TiO₂), legierte (Ti-Al, Cr-Ni) Targets.

- Heiß-Isostatisches Pressen (HIP)

Werkstoffe: Metalle, Legierungen, Keramiken.

Verfahren: Unter hoher Temperatur und hohem Druck verdichtetes Pulver.

Vorteile: Sehr dichte Targets mit hervorragenden Eigenschaften.

Nachteile: Teuer; nicht ideal für oxidationsempfindliche Materialien.

Anwendungen: Nitride, Oxide, Boridkeramiken, Hochleistungsverbundwerkstoffe.

- Funkenplasmasintern (SPS)

Werkstoffe: Hochentrope Legierungen, Keramiken, Metallverbindungen.

Verfahren: Schnelles Sintern mit gepulstem elektrischem Strom und Druck.

Vorteile: Kurze Zeit, minimales Kornwachstum, gute Erhaltung der Zusammensetzung.

Nachteile: Hohe Gerätekosten, geeignet für Labor oder kleine Chargen.

Anwendungen: Hochleistungskeramiken und -legierungen für die Forschung.

- Kaltpressen + Heißsintern

Werkstoffe: Metalle, Keramiken, Verbundwerkstoffe.

Verfahren: Pulver wird kalt gepresst und dann im Vakuum oder unter Schutzgas gesintert.

Vorteile: Einfach, kostengünstiger als SPS, einfache Kontrolle von Größe und Form.

Nachteile: Geringere Dichte als HIP, besser geeignet für kleine/mittlere Ziele.

Anwendungen: Standardtargets aus Metall, Legierungen und Keramik.

Eigenschaften von Sputtering-Targets

- Reinheit: Minimiert Verunreinigungen, die die Dünnschichteigenschaften beeinträchtigen.

- Dichte: Verbessert die Sputtereffizienz und verringert die Porosität.

- Elektrische und thermische Leitfähigkeit: Sorgt für Prozessstabilität.

- Korrosionsbeständigkeit und thermische Stabilität: Zuverlässige Leistung unter extremen Bedingungen.

Anwendungen von Sputtering-Targets

Halbleiter: Metallische und dielektrische Schichten zur Verbesserung der IC-Leistung.

Anzeigen: LCD-, PDP-, OLED-Herstellung für transparente leitende und emittierende Schichten.

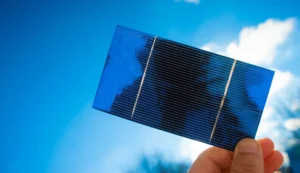

Solarzellen: Herstellung von Silizium- und CIGS-Dünnschichten zur Verbesserung der Effizienz.

Optik: Antireflexions-, Reflexions- und Filterschichten für Linsen und Instrumente.

Luft- und Raumfahrt: Schutz- und verschleißfeste Beschichtungen für eine lange Lebensdauer in rauen Umgebungen.

Setzen Sie sich noch heute mit uns in Verbindung, um Ihren Bedarf an Sputtertargets zu besprechen – wir helfen Ihnen, außergewöhnliche Dünnschicht-Ergebnisse zu erzielen.